Lean Manufacturing y el flujo de materiales son conceptos inseparables para mejorar la eficiencia operativa. En un entorno donde cada movimiento influye directamente en la productividad, no basta con implementar soluciones aisladas. Es necesario adoptar una mentalidad que priorice el valor y elimine el desperdicio en todas las etapas del proceso. ¿Cómo poner en práctica esta filosofía y transformar tu flujo de materiales? Aquí te lo contamos.

El flujo de materiales: el corazón de la intralogística

El flujo de materiales es el movimiento coordinado de productos, insumos y componentes dentro de una planta. Es el eje que conecta todas las etapas del proceso productivo. Cuando este flujo no es eficiente, se generan interrupciones, acumulación de inventarios, excesos de manipulación y costos ocultos que impactan negativamente en la rentabilidad.

Técnicas Lean para optimizar el flujo logístico

La filosofía Lean Manufacturing propone optimizar este flujo mediante la aplicación de técnicas específicas como:

- Just-In-Time (JIT): Asegura que los materiales lleguen exactamente cuando se necesitan, evitando acumulaciones de inventario y tiempos de espera innecesarios.

- Kanban: Implementa un sistema visual para gestionar el flujo de materiales, facilitando la reposición eficiente y evitando sobreproducción.

- 5S: Organiza y mantiene el entorno de trabajo limpio y ordenado, mejorando el acceso a los materiales y eliminando movimientos innecesarios.

- Poka-Yoke: Introduce mecanismos a prueba de errores para prevenir defectos en el manejo y transporte de materiales.

- Heijunka: Ayuda a nivelar la carga de trabajo, garantizando un flujo uniforme de materiales incluso con variaciones en la demanda.

En Esypro, entendemos que un flujo de materiales eficiente con principios Lean es clave para competir en mercados exigentes. Por eso, nuestras soluciones están diseñadas para optimizar ese flujo. Así, ayudamos a reducir costos, aumentar la productividad y garantizar que cada movimiento cuente.

Objetivos Lean Manufacturing aplicados al flujo de materiales

La intralogística eficiente no solo transporta materiales; los mueve con propósito. Es clave para alcanzar la máxima productividad.

Lograr este nivel de optimización requiere más que tecnología. Es necesario un enfoque estratégico centrado en eliminar desperdicios y priorizar actividades que generen valor.

El enfoque Lean Manufacturing en el flujo de materiales es clave para mejorar la productividad. Su enfoque conecta cada decisión con mejoras tangibles en eficiencia y competitividad.

A continuación, exploramos cómo aplicar estos objetivos Lean a la intralogística para superar desafíos operativos y mejorar el rendimiento de tu planta.

Reduce el desperdicio de tiempo

En intralogística, el tiempo es un recurso invaluable. Cada segundo cuenta para asegurar que los materiales lleguen al lugar correcto en el momento justo.

¿Cómo lograrlo? Con soluciones automatizadas como Esyconveyor, que minimizan los tiempos muertos y garantizan un transporte fluido y fiable. Además, ayudan a reducir errores humanos y mejoran la sincronización entre procesos.

Visualiza el flujo de trabajo en tiempo real

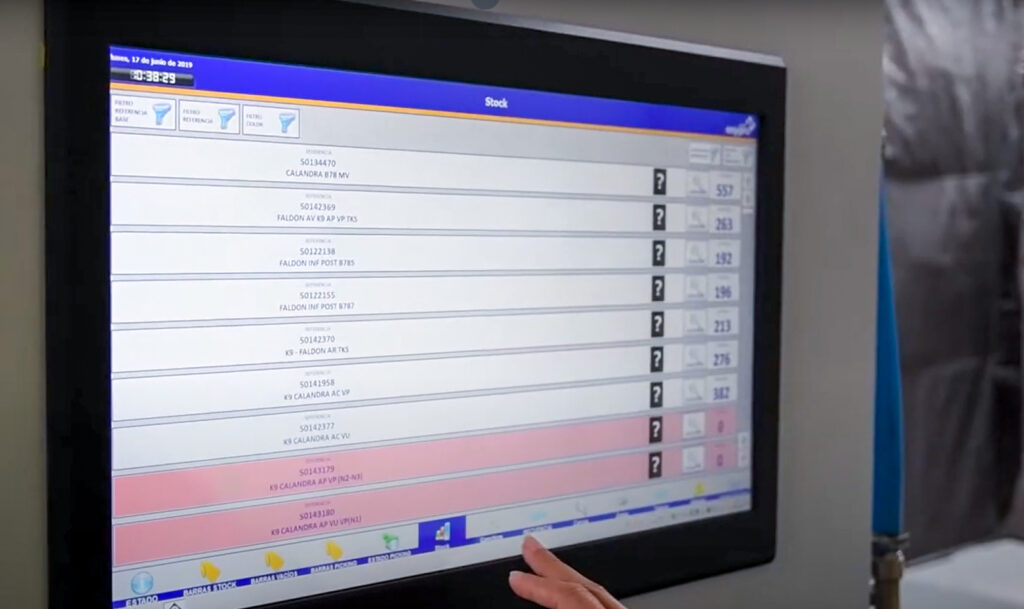

La visibilidad es clave para actuar de forma proactiva. Tecnologías como Esyair no solo almacenan y transportan materiales, sino que recopilan datos valiosos sobre tiempos ciclo, ubicación y estado de las piezas. Estos insights te permiten identificar ineficiencias y optimizar procesos de manera continua.

Elimina cuellos de botella

Un cuello de botella surge cuando un proceso no puede manejar la cantidad de materiales que recibe, afectando el flujo general. Para solucionarlo, Lean Manufacturing propone equilibrar el ritmo de los procesos y gestionar de forma estratégica los materiales en las áreas críticas. Por ejemplo, Almaflex es ideal para introducir puntos de acumulación organizados en áreas clave. Estos buffers temporales permiten absorber picos de demanda o irregularidades, asegurando que el flujo general no se interrumpa. La clave está en ajustar la capacidad y el ritmo de cada etapa para que el flujo sea constante y eficiente.

Fomenta la mejora continua

La mejora continua es uno de los pilares fundamentales de Lean Manufacturing. No se trata de implementar cambios drásticos de una sola vez, sino de realizar pequeños ajustes constantes que, con el tiempo, generan un impacto significativo. Evaluar regularmente el flujo de materiales y los procesos asociados permite identificar áreas de mejora, reducir desperdicios y optimizar recursos. Al adoptar este enfoque, tu planta no solo gana en eficiencia, sino que también desarrolla la flexibilidad necesaria para responder a cambios en la demanda.

Ejemplos de aplicación: optimizando el flujo de materiales con Lean Manufacturing

Esypro ha implementado proyectos que encarnan los principios lean con aplicaciones concretas, optimizando de forma exitosa el flujo de materiales:

Logística integrada entre Tier1 y OEM

Una importante Tier1 con presencia mundial enfrentaba el desafío de servir en secuencia parachoques para dos líneas de producción de una OEM en España. Aunque la Tier1 tenía la capacidad de producción necesaria, carecía del espacio y la gestión adecuados para almacenar y preparar las piezas del nuevo modelo.

Esypro diseñó un sistema basado en Esyair que ofreció una solución integral:

- Almacenamiento inteligente: Con dos almacenes de doble nivel, aprovechando la altura de la nave para acumulación automática.

- Trabajo en secuencia flexible: Capaz de alimentar 4 piezas/minuto en JIS para los dos bordes de línea.

- Transporte directo sin embalaje: Las piezas viajan colgadas desde el sistema de la Tier1 hasta el borde de línea de la OEM en camiones preparados. De esta manera se elimina la manipulación y el uso de embalajes desechables.

- Logística interna automatizada: Todo el flujo, desde la inyección hasta el borde de línea, se gestiona sin apenas intervención de operarios/as. Mientras se garantiza precisión, eficiencia y trazabilidad en tiempo real.

Esta solución no solo resolvió las limitaciones de almacenamiento y gestión. También permitió a la Tier1 asegurar el proyecto y mantener un flujo de materiales fluido y eficiente.

Implementación de almacenes FIFO y Pick to Light

En varios proyectos para Tier 1, Esypro implementó sistemas de almacenamiento FIFO diseñados para garantizar un flujo ordenado y eficiente. Puede ser a través de barras de acumulación, donde las piezas se cargan por un extremo y se descargan por el otro, asegurando el orden correcto.

Para mejorar aún más la eficiencia, en algunos casos se integraron sistemas Pick to Light. Este sistema guía a los operarios/as con señales visuales, permitiéndoles identificar rápidamente la barra correcta para cargar o descargar. Estas sencillas automatizaciones:

- Facilitan el trabajo de los operarios, reduciendo errores.

- Incrementan la velocidad de las operaciones.

- Se integran fácilmente en sistemas completamente manuales, mejorando la eficiencia sin necesidad de grandes inversiones.

Esta combinación de simplicidad y funcionalidad refuerza el enfoque lean, eliminando desperdicios y optimizando recursos.

Maximización del espacio en planta

Las plantas con espacio limitado enfrentan desafíos constantes para manejar mayores volúmenes de producción. Para resolver este problema, Esypro diseña a menudo soluciones que maximizan el uso del espacio vertical mediante plataformas peatonales. Estas estrategias:

- Liberan espacio crítico en el suelo, facilitando la movilidad dentro de la planta.

- Incrementan la capacidad de almacenamiento sin necesidad de ampliaciones físicas.

- Mejoran la organización de los materiales, asegurando un acceso rápido y ordenado.

Al optimizar el uso del espacio, estas soluciones permiten a las plantas crecer de manera sostenible y eficiente.

Gestión eficiente de piezas de baja rotación y control de calidad

En almacenes complejos, las piezas de baja rotación representan un desafío único para la organización y el flujo de materiales. Esypro ha diseñado sistemas que optimizan su manejo, mejoran la trazabilidad y aseguran que estén disponibles cuando se necesitan. Estas soluciones:

- Reducen significativamente los tiempos de búsqueda.

- Evitan acumulaciones desordenadas en los almacenes.

- Mantienen un flujo de materiales más limpio y eficiente.

Un ejemplo destacado de este enfoque es el proyecto de low runners que desarrollamos para una Tier 1 en Estados Unidos. En este caso, logramos liberar espacio en el suelo mediante una plataforma peatonal. Optimizamos así la gestión de piezas de baja rotación con un sistema de doble nivel de almacenamiento y elevadores automáticos.

Además, se implementó un pequeño buffer para realizar controles de calidad sin interrumpir la secuencia de producción. Este buffer permitió al personal técnico inspeccionar las piezas y gestionar posibles retrabajos de aquellas que presentaban defectos. Se aseguraban al mismo tiempo que el flujo de materiales no se detuviera y que las operaciones siguieran siendo eficientes.

Puedes leer más sobre este proyecto en este artículo.

Beneficios del flujo de materiales Lean en tu planta

Aplicar los principios de Lean Manufacturing al flujo de materiales tiene un impacto tangible en tus operaciones:

- Mayor productividad: Reduce tiempos de búsqueda e interrupciones, y mejora la coordinación entre áreas.

- Reducción de costos: Minimiza gastos asociados a tiempos muertos, almacenamiento excesivo y retrabajos, mientras ahorras energía con soluciones automatizadas.

- Adaptabilidad: Nuestras soluciones modulares se ajustan a las necesidades cambiantes de tu planta, asegurando una inversión a prueba del futuro.

- Mejora en la calidad: Menos errores y defectos durante el proceso de producción.

- Incremento en la satisfacción del cliente: Al responder rápidamente a las demandas del mercado, puedes cumplir mejor las expectativas de los clientes.

Haz del Lean Manufacturing y el flujo de materiales tu ventaja competitiva

En un mercado que exige eficiencia y rapidez, implementar Lean Manufacturing en tu flujo de materiales no es una opción, es una necesidad. En Esypro, comprendemos que cada planta tiene desafíos únicos. Por eso, diseñamos soluciones a la medida de tus objetivos, combinando tecnología, innovación y experiencia para optimizar tus operaciones.

Contáctanos y descubre cómo podemos ayudarte a poner en movimiento tus objetivos Lean.