Hoy queremos compartir con vosotros un caso real de un proyecto llevado a cabo en la planta de automóviles más grande de Portugal, Volkswagen Setúbal, donde actualmente se producen los modelos T-Roc, Sharan y SEAT Alhambra.

Transporte y secuenciación para Scirocco y Sharan

En 2009, el cliente se acercó a nosotros con el desafío de encontrar una solución para el transporte y la secuenciación de los laterales del Scirocco y Sharan desde unas islas robotizadas al final de la línea de fabricación hasta la línea de montaje. El proyecto requería no sólo el transporte de las piezas, sino también la acumulación de piezas para una hora de consumo, el secuenciamiento para la distribución del 60% de un modelo y el 40% del otro, y la opción de hacer órdenes manuales por el/la operador/a. Todo esto con un tiempo ciclo de menos de 105 segundos y con cargas y descargas realizadas por robots. Aceptamos el reto y comenzamos el proyecto en noviembre de 2009 con un equipo multidisciplinario de 13 ingenieros.

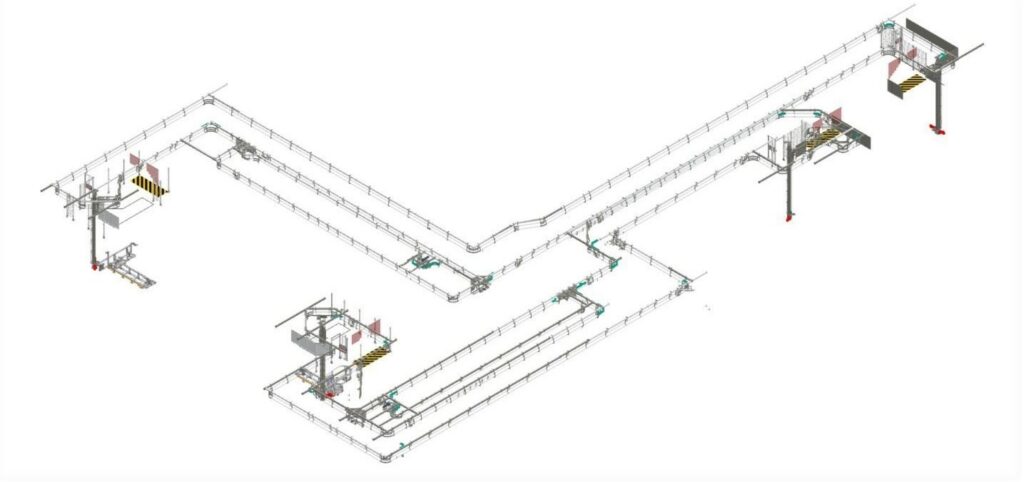

El espacio disponible en la planta era limitado, con menos de 3.500m2, y había varios obstáculos, como una altura limitada y pasillos estrechos, que debían ser considerados en el diseño del transportador. También había cuatro referencias distintas que transportar, siendo los laterales izquierdos y derechos de ambos modelos de coches. Además, había dos puntos de carga y dos puntos de descarga. El resultado fue un transportador Esyconveyor de medio kilómetro de longitud sobre una plataforma peatonal, que conectaba las cargas y descargas con cuatro elevadores.

Este proyecto fue un hito importante para Esypro porque fue la primera vez que diseñamos una instalación completamente en 3D. Anteriormente, diseñábamos partes y elementos en 3D, pero el trazado completo solía ser diseñado en un plano 2D. Este proyecto fue el primer paso en la metodología de modelado que utilizamos hoy en día.

Adaptabilidad y reconfigurabilidad para el T-Roc

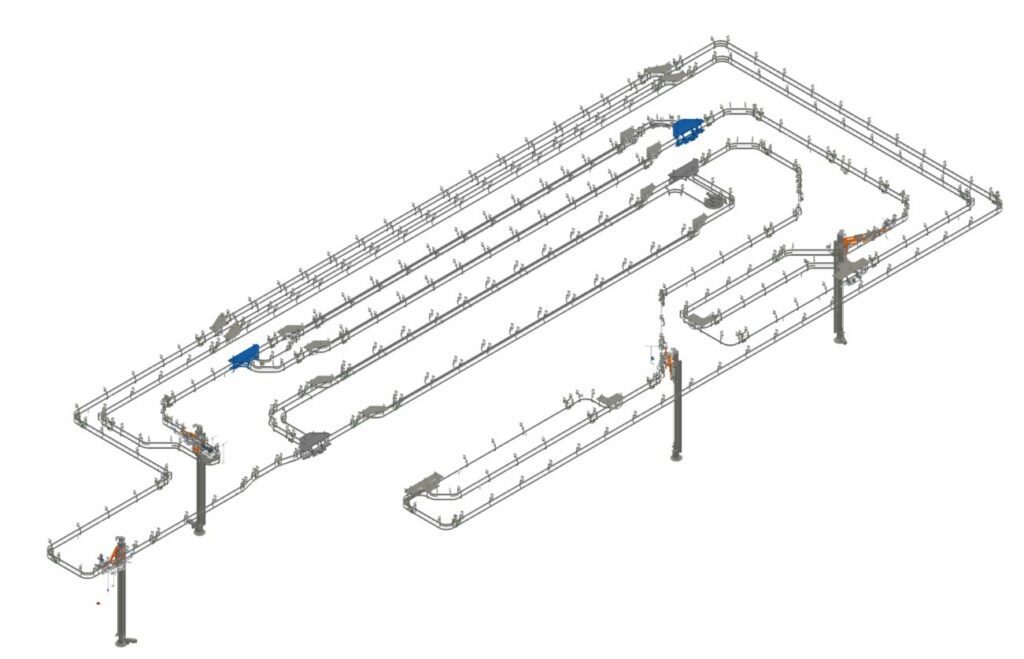

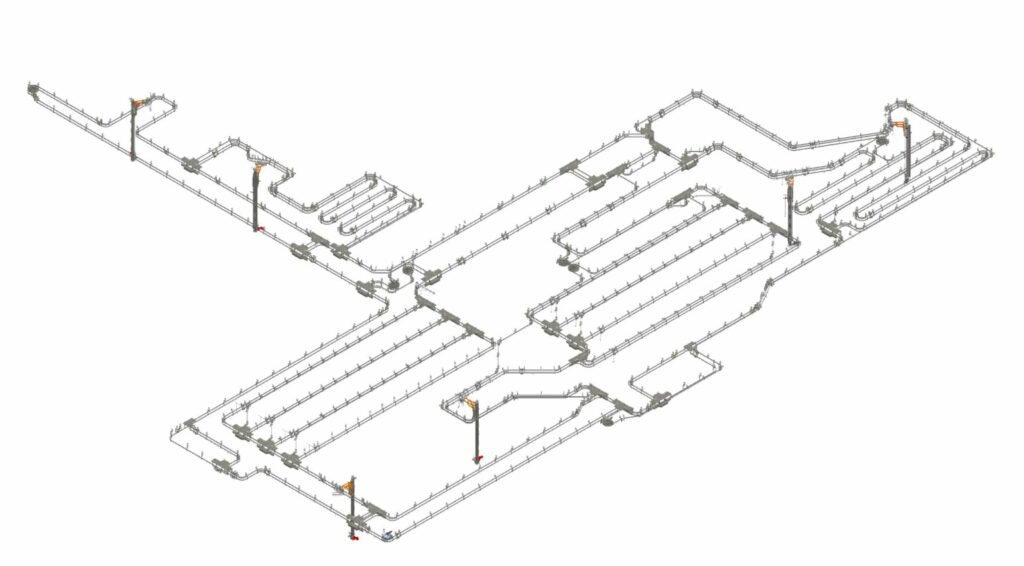

En 2013, Volkswagen Autoeuropa nos contactó de nuevo para integrar los nuevos laterales del modelo de coche T-Roc en el sistema ya existente. Se propuso un nuevo transportador para los laterales exteriores y para los laterales interiores se adaptó el Esyconveyor ya existente. Afortunadamente, nuestras soluciones son totalmente reconfigurables y ampliables, lo que hizo que adaptarnos a un nuevo modelo de coche fuera una tarea relativamente fácil.

El nuevo Esyconveyor para los laterales exteriores se encontraría a seis metros de altura, cerca del transportador anterior que se reutilizó para los laterales interiores. El nuevo Esyconveyor tenía dos zonas de carga y dos zonas de descarga para los laterales izquierdos y derechos, respectivamente, y todas estas zonas estaban dotadas con elevadores para incorporar las piezas al circuito. Para el transportador de interiores, hubo que añadir dos zonas de carga adicionales para el nuevo modelo de coche.

Esyconveyor: una solución fiable y duradera

En definitiva, el Esyconveyor se ha convertido en una solución fiable, flexible y sencilla para el transporte de piezas en Volkswagen Autoeuropa. Con su diseño modular y la posibilidad de adaptarlo a diferentes necesidades, ha demostrado su capacidad de evolución y adaptación a lo largo de los años. Y lo mejor es que, después de más de una década de funcionamiento, sigue siendo el sistema de transporte de laterales elegido por la planta, con un desempeño excepcional y una fiabilidad inigualable. Si quieres verlo en acción, te dejamos este video: