En muchas plantas de producción o centros de distribución se repite la misma escena. Las cajas vacías se acumulan junto a los puestos de trabajo, en pasillos o en zonas que nunca se diseñaron para almacenar nada. Saber cómo organizar cajas vacías en entornos industriales se vuelve entonces crucial, porque lo que empieza como un pequeño desorden acaba convirtiéndose en un problema operativo real.

El personal pierde tiempo moviendo cajas que ya no se necesitan o yendo a buscar nuevas. El espacio útil se reduce, los flujos se vuelven confusos y la ergonomía de los puestos se resiente. Con el tiempo, estas pequeñas ineficiencias diarias acaban impactando directamente en la productividad, la seguridad y la estabilidad del proceso.

Las cajas vacías no aportan valor al producto en entornos industriales, pero organizarlas mal sí genera costes.

Por qué las cajas vacías se convierten en un problema

En la mayoría de entornos industriales o centros de distribución, las cajas vacías son una consecuencia natural de la actividad. Aparecen en puestos de embalaje, zonas de picking, líneas de montaje o áreas de kitting. El problema surge cuando su entrada o salida del puesto de trabajo no está estimada en el diseño del proceso.

Cuando esto ocurre, se repiten una serie de efectos que cualquier responsable de producción o almacén reconoce rápidamente:

- Ocupación de espacio productivo con material sin valor añadido

- Pérdida de tiempo del personal en movimientos innecesarios

- Peor ergonomía en los puestos de trabajo

- Mayor riesgo de interferencias y problemas de seguridad

- Falta de orden visual y dificultad para mantener el layout estable

Estas fricciones no suelen reflejarse directamente en los indicadores de productividad, pero afectan al rendimiento real, al clima operativo y a la capacidad de mantener estándares.

Soluciones habituales para organizar cajas vacías en entornos industriales

Cuando una planta intenta resolver este problema, suele recurrir a soluciones conocidas y aparentemente sencillas.

Una de las más comunes es la manipulación manual. Las cajas se apilan junto al puesto y, de forma periódica, se retiran con carros, palets o carretillas elevadoras. Es una solución fácil de implementar, pero consume tiempo de personal productivo y genera tráfico interno adicional.

Otra opción frecuente es crear zonas temporales de acumulación de cajas vacías. Estas áreas actúan como buffer, pero con frecuencia acaban saturadas, especialmente en momentos de alta producción. El problema no desaparece, solo se desplaza a otro punto de la planta.

Los transportadores en suelo, como bandas o rodillos, permiten automatizar parcialmente la evacuación de cajas vacías. Funcionan bien en layouts estables, pero ocupan espacio productivo y limitan la flexibilidad futura. Además, suelen concentrar el flujo en puntos concretos, generando acumulaciones si no se dimensionan correctamente.

También existen soluciones más avanzadas, como robots móviles que recogen cajas vacías y las devuelven a una zona central. Aportan flexibilidad, pero implican una inversión mayor y una gestión más compleja del tráfico interno.

Todas estas soluciones tienen algo en común. Tratan de gestionar las cajas vacías como un residuo a retirar, no como un flujo que debe diseñarse.

Una idea clave: sacar las cajas vacías del suelo

Uno de los enfoques más efectivos desde el punto de vista intralogístico es muy simple. Si las cajas vacías no aportan valor en el suelo, no deberían estar ahí.

Mover este flujo a un nivel superior permite liberar espacio, reducir interferencias y devolver claridad al layout. Por eso, cada vez más plantas optan por soluciones de transporte aéreo para gestionar embalajes vacíos.

Transporte aéreo de cajas vacías: cuándo tiene sentido

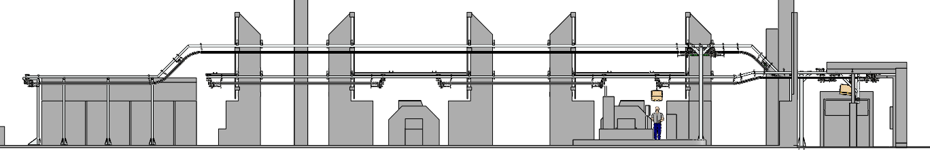

Los sistemas de transporte aéreo permiten mover cajas vacías siguiendo el layout real de la planta, independientemente de la ocupación del suelo. Pueden cruzar pasillos, salvar obstáculos, cambiar de cota y conectar distintos niveles del edificio sin afectar a otros flujos.

Este enfoque resulta especialmente interesante cuando se dan una o varias de estas condiciones:

- Alto consumo de cajas vacías en varios puntos de la planta

- Necesidad de mantener el suelo libre por razones de seguridad u orden

- Layout complejo o con varios niveles

- Procesos que requieren continuidad y estabilidad del flujo

- Entornos donde la ergonomía del puesto es un factor crítico

En estos escenarios, el transporte aéreo deja de ser una solución puntual y pasa a formar parte del diseño estructural del proceso.

El transportador monorraíl como solución simple y continua

En Esypro, la gestión de cajas vacías suele abordarse mediante un transportador aéreo monorraíl basado en un sistema de arrastre por cuerda de Kevlar de alta resistencia. Este tipo de solución está pensada para flujos simples y continuos, donde la prioridad no es la clasificación ni la acumulación, como en nuestras soluciones Power & Free, sino la estabilidad del movimiento.

El principio de funcionamiento es directo. Las unidades de carga se desplazan solidarias al elemento de tracción, por lo que el sistema trabaja como un conjunto único. Cuando la tracción está activa, todas las cargas avanzan de forma sincronizada; cuando se detiene, el flujo completo se para. No tiene acumulaciones intermedias y simplifica el comportamiento del sistema.

Este enfoque resulta especialmente adecuado para cajas vacías, ya que su transporte no requiere decisiones en ruta. El objetivo es moverlas de manera constante, ordenada y predecible, acompañando el ritmo real de la planta.

La velocidad del transportador se define para permitir carga y descarga manual incluso en movimiento, manteniendo condiciones ergonómicas y seguras. En aplicaciones donde el volumen lo justifica, el sistema admite también la incorporación de dispositivos automáticos de carga y descarga, sin alterar su funcionamiento continuo.

Gracias a su diseño monorraíl y al uso de cuerda de Kevlar, el sistema requiere un mantenimiento muy bajo y un funcionamiento limpio y simple. Mediante inflexiones y cambios de cota, puede recorrer largas distancias, adaptarse a layouts complejos y conectar distintos niveles sin ocupar espacio productivo en el suelo.

Más que una solución de automatización, este tipo de transportador actúa como una pieza de diseño del flujo, pensada para retirar fricción de la operativa diaria y devolver estabilidad al proceso.

¿Buscas una solución para mejorar tu intralogística?

Podemos orientarte paso a paso

Comparativa de soluciones para gestionar cajas vacías en planta

Para entender mejor cuándo tiene sentido cada alternativa, esta comparación resume algunos criterios a tener en cuenta.

| Gestión manual de cajas | Transportador en suelo (banda, rodillos) | Transportador aéreo monorraíl | |

|---|---|---|---|

| Inversión inicial | Baja | Alta | Media |

| Coste de mantenimiento | Bajo | Alto | Bajo |

| Ocupación de espacio en suelo | Alta | Alta | Baja |

| Ergonomía | Baja | Media | Alta |

| Automatización del flujo | No | Parcial | Sí |

| Recorridos largos | No | Limitado | Sí |

| Adaptación a layouts complejos | Baja | Media | Alta |

| Posibilidad de varios niveles | Parcial | No | Sí |

| Dependencia de recursos humanos | Alta | Media | Baja |

| Orden visual en planta | Bajo | Medio | Alto |

Organizar las cajas vacías en entornos industriales no es un detalle menor

Para muchas personas responsables de producción o almacén, las cajas vacías no son una prioridad estratégica. Sin embargo, la experiencia demuestra que una mala gestión de este flujo genera fricción diaria, pérdida de tiempo y desorden operativo. No se trata de un simple problema de housekeeping.

Si este tipo de situaciones forman parte del día a día en tu planta, merece la pena detenerse a analizarlas. A menudo, hacerlo con asesoramiento técnico es el mejor punto de partida. Puedes contactarnos para recibir orientación sobre cómo optimizar la gestión de cajas vacías en tu planta.