En intralogística, solemos poner el foco en elementos visibles y espectaculares: la velocidad de un transportador, la capacidad de un almacén o la precisión de un sistema de picking. Sin embargo, existe un componente mucho más discreto que, cuando está bien diseñado, puede marcar la diferencia entre un flujo de materiales fluido y un cuello de botella que ralentiza toda la cadena: el buffer intralogístico.

También llamado pulmón de acumulación o almacén intermedio, este sistema es capaz de estabilizar el ritmo de trabajo, absorber picos y mantener la producción operativa incluso en momentos de tensión.

Un buffer actúa como un pulmón que respira al ritmo de la planta: acumula piezas o materiales de forma temporal para que, cuando una parte del proceso se detiene o reduce su ritmo, el resto siga trabajando sin interrupciones. Es, en definitiva, un regulador silencioso que mantiene la estabilidad del sistema.

¿Qué es un buffer intralogístico?

De forma sencilla, un buffer es un espacio o sistema diseñado para almacenar temporalmente productos o componentes en un punto estratégico del flujo de materiales. Su función principal es desacoplar procesos que no trabajan a la misma velocidad, evitando que una incidencia puntual en un área provoque una parada total.

Su valor va mucho más allá: un buffer bien dimensionado y correctamente integrado en el layout de la planta no solo estabiliza la producción, sino que también mejora la eficiencia, optimiza el uso del espacio y aumenta la flexibilidad operativa.

En un contexto industrial donde los clientes exigen plazos de entrega más cortos y altos niveles de personalización, disponer de un pulmón logístico se convierte en una ventaja competitiva. Este recurso permite responder a la demanda sin sobredimensionar recursos ni generar sobrecostes innecesarios.

Tipos de buffers y sus características

No todos los buffers son iguales. Su diseño depende del tipo de producto, el ritmo de producción y el espacio disponible. De forma general, se dividen en dos grandes grupos:

Buffers automáticos

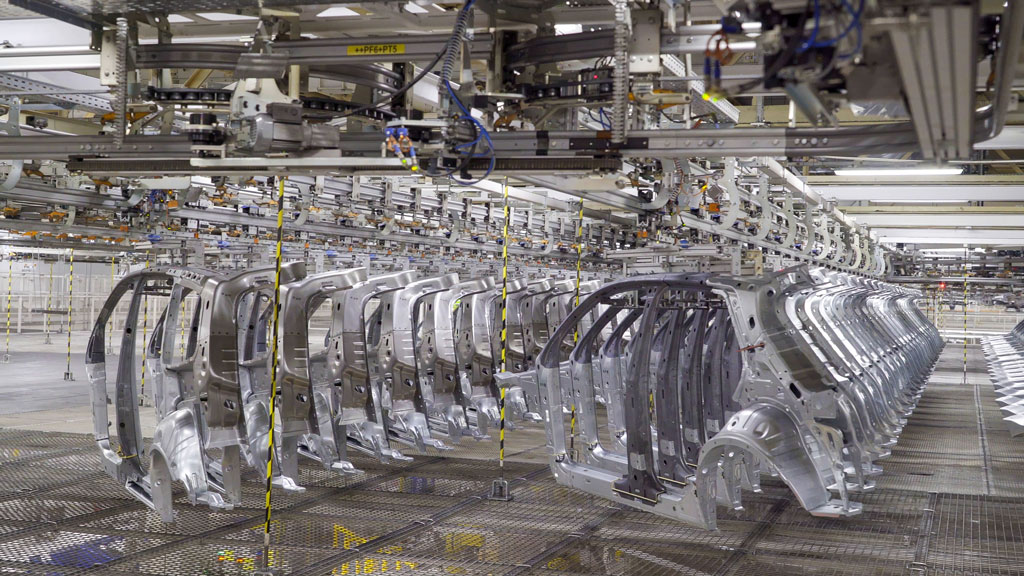

- Integrados en transportadores aéreos u otras soluciones automatizadas para almacenar pieza colgada en zonas específicas.

- Incluyen estaciones de parada o desvíos para formar el buffer según la lógica de producción.

- Ofrecen trazabilidad total con sistemas de identificación como RFID o códigos de barras.

- Pueden operar en varios niveles y gestionarse desde el sistema de control de planta o el WMS.

- Reducen la manipulación manual, mejorando la seguridad y la ergonomía.

Buffers manuales o semi-automáticos

- Soluciones simples como barras de acumulación, stocks de puesto o pequeños almacenes intermedios.

- Bajo coste de implementación y fácil integración en layouts existentes.

- Pueden incorporar pick-to-light para agilizar la identificación y reducir errores.

- Muy útiles para referencias de baja rotación o picos de producción puntuales.

Ejemplos de buffer intralogístico según su función

Además de clasificarlos por su nivel de automatización, los buffers también pueden dividirse en función de la tarea que realizan dentro del flujo de materiales:

- Buffer intermedio: Ubicado entre dos procesos que no están sincronizados (por ejemplo, pintura y montaje). Absorbe las diferencias de ritmo entre ambos, evitando que uno detenga al otro.

- Buffer de secuencia: Organiza piezas en el orden exacto en que se consumirán, clave en entornos Just-In-Sequence (JIS). Garantiza entregas ordenadas y precisas, evitando errores de secuenciación.

- Buffer de entrada o salida: Consolida materiales antes de su expedición o acumula producto recién llegado antes de procesarlo. Reduce esperas y optimiza la carga y descarga de camiones.

- Buffer de seguridad: Reserva de stock para proteger la producción ante incidencias imprevistas, como retrasos de proveedores o averías críticas. No siempre está en uso, pero ofrece un margen vital para evitar paradas prolongadas.

Beneficios de implementar un buffer intralogístico

- Estabilidad del flujo de materiales: Actúa como amortiguador, reduciendo el impacto de variaciones en la producción. Si una máquina se detiene momentáneamente o un proceso se ralentiza, el buffer mantiene el suministro al siguiente paso de la cadena.

- Aumento de la eficiencia global: Al evitar paradas inesperadas, mejora la eficiencia OEE (Overall Equipment Effectiveness), ya que la línea trabaja con menos interrupciones y menos picos de inactividad.

- Flexibilidad ante cambios: Permite absorber variaciones de demanda, cambios de turno, mantenimientos programados e incluso la introducción de nuevos modelos o referencias.

- Reducción de riesgos en entornos Just-In-Sequence (JIS): En flujos JIS, cualquier retraso puede derivar en penalizaciones. El buffer aporta un margen de seguridad para garantizar que las piezas lleguen en el orden y momento exactos.

- Optimización del espacio disponible: Especialmente en soluciones de pieza colgada o en altura, permite aprovechar volúmenes libres que de otro modo quedarían desaprovechados, liberando superficie en el suelo para otras operaciones.

Claves para un buffer eficiente

Para que un buffer sea realmente útil, no basta con “reservar un espacio para acumular piezas”. Su diseño debe responder a un análisis detallado del flujo de materiales, la capacidad necesaria y la frecuencia de reposición. Algunas recomendaciones clave:

- Ubicación estratégica: situarlo en un punto del flujo donde pueda absorber paradas sin interferir en otras operaciones.

- Capacidad óptima: dimensionar el buffer para cubrir el tiempo de recuperación ante la incidencia más probable.

- Accesibilidad y ergonomía: facilitar la carga y descarga, especialmente en buffers manuales.

- Integración con el control de planta: en soluciones automáticas, debe formar parte de la lógica general del sistema.

- Mantenimiento preventivo: incluso los buffers más simples requieren revisiones periódicas para asegurar su disponibilidad.

Dale un respiro a tu producción

Un buffer intralogístico o pulmón de acumulación bien diseñado es como un buen pulmón para la planta: regula el ritmo, da margen para adaptarse a los imprevistos y mantiene la producción viva incluso en los momentos de más presión.

En Esypro creemos que la sencillez, bien aplicada, puede sostener sistemas complejos con una fiabilidad extraordinaria. Por eso, cada buffer o almacén intermedio que diseñamos, ya sea en un transportador aéreo o como solución manual, parte siempre de un estudio detallado del flujo, la capacidad y la integración óptima en el layout.

Si quieres que tu intralogística respire con más estabilidad y menos sobresaltos, estaremos encantados de estudiar tu caso y proponerte la solución que encaje contigo.

Hablemos sobre cómo optimizar tu flujo de materiales.