La metodología Just-In-Sequence (JIS) es una evolución del concepto Just-In-Time (JIT) aplicada a la logística de producción. En el entorno automotriz moderno, donde cada vehículo se fabrica bajo pedido con múltiples opciones, el JIS se ha vuelto indispensable para sincronizar la entrega de piezas con la línea de montaje. A continuación, explicamos en qué consiste el JIS, cómo funciona y en qué se diferencia del JIT.

¿Qué es el Just-In-Sequence (JIS)?

El Just-In-Sequence (JIS) es un sistema de suministro de componentes para producción en el cual las piezas se entregan justo a tiempo y además en la secuencia exacta en que serán ensambladas. En otras palabras, el proveedor (por ejemplo un Tier 1 en la cadena de suministro automotriz) envía las piezas directamente a la línea de montaje del fabricante (OEM) en el momento requerido y en el orden preciso que se necesitan. De este modo, los operarios de la línea no tienen que escoger entre diferentes piezas ni buscar en inventarios; simplemente toman la siguiente pieza en la cola de suministro y la ensamblan. Esto simplifica y acelera el proceso productivo, eliminando manipulaciones y esperas innecesarias.

En la industria automotriz, al JIS también se le conoce como Sequential Parts Delivery (entrega secuencial de piezas) o In-Line Vehicle Sequencing (ILVS), dado que se utiliza para sincronizar componentes (por ejemplo puertas, asientos, salpicaderos, paragolpes, etc.) con la secuencia específica de fabricación de vehículos en la línea final.

Diferencias entre Just-In-Sequence (JIS) y Just-In-Time (JIT)

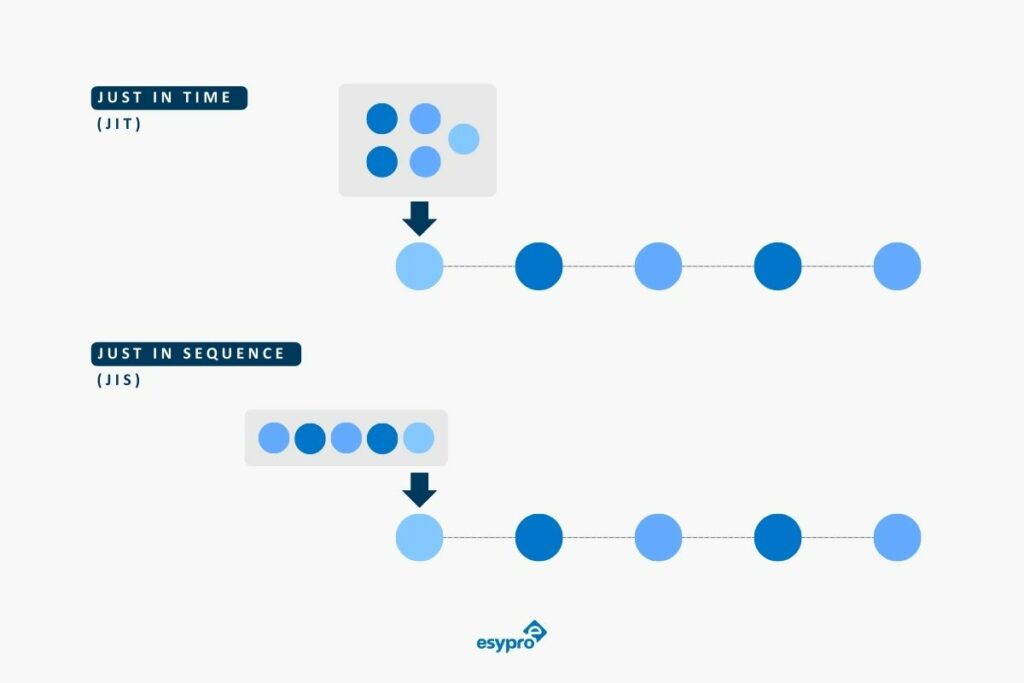

El concepto JIS está estrechamente relacionado con el Just-In-Time (JIT), pero no son lo mismo. Ambos sistemas buscan optimizar la eficiencia productiva reduciendo inventarios y entregando sólo lo necesario justo cuando hace falta. Sin embargo, el JIS da un paso más allá del JIT al agregar la dimensión de secuencia exacta a la entrega en tiempo:

- Justo a Tiempo (JIT): se enfoca en que las piezas lleguen en el momento preciso en que se necesitan, evitando stock excesivo. No exige un orden específico de llegada de las piezas; es suficiente con que estén disponibles a tiempo para el ensamblaje.

- Justo en Secuencia (JIS): además de la premisa de “a tiempo”, exige que las piezas lleguen en el orden exacto de montaje. Es decir, la logística no solo cumple con la hora requerida sino también con la secuencia exacta de producción.

Esta diferencia se traduce en la operativa de la planta:

- En un sistema JIT tradicional, los operarios de línea tienen un pequeño inventario o lote de piezas a su disposición y deben elegir la pieza correcta para el siguiente vehículo. Aunque ese inventario es limitado (minimizando la búsqueda), todavía implica que el operario decida qué pieza va a cada coche.

- En un sistema JIS, el operario no tiene que tomar decisiones sobre qué pieza montar a continuación; simplemente toma la siguiente pieza de la secuencia entregada, ya que está preordenada exactamente según el plan de montaje. Se elimina así cualquier posible error de elección y se ahorra tiempo, puesto que la decisión fue tomada previamente en la fase logística.

En resumen, el JIT asegura que la pieza correcta llegue a tiempo, mientras que el JIS asegura que llegue a tiempo y en orden correcto. Todo JIS es JIT, pero no todo JIT es JIS.

¿Cómo funciona el Just-In-Sequence en la industria automotriz?

Implementar Just-In-Sequence en una planta automotriz implica alinear la producción de un proveedor con el programa de ensamblaje del fabricante de manera milimétrica. Descubre a continucación cómo funciona típicamente el flujo JIS en automoción cuando la pieza se fabrica en una Tier 1.

1. Secuenciación desde la producción del vehículo

La OEM establece un orden de producción de vehículos en su línea final (por ejemplo, un vehículo rojo modelo X, seguido de uno azul modelo Y, luego uno negro modelo X, etc.). Esta secuencia se congela con varias horas de antelación —habitualmente unas 4 horas— antes del ensamblaje real, y se comunica a los proveedores JIS. A este orden planificado se le conoce en la industria como el principio de cadena de perlas (Perlenkette).

2. Transmisión del plan al proveedor (Tier 1)

Una vez definida la secuencia de montaje, la OEM envía al proveedor Tier 1 el detalle de qué pieza necesita para cada vehículo y cuándo debe entregarse. Esta información se transmite mediante sistemas EDI o plataformas colaborativas en tiempo real. Por ejemplo, si el proveedor fabrica asientos, recibirá una orden secuenciada indicando: vehículo 1 (rojo) – asientos de cuero negros; vehículo 2 (azul) – asientos de tela grises, y así sucesivamente.

3. Producción o preparación en secuencia

El proveedor Tier 1 ajusta su producción o picking para preparar las piezas en el orden exacto requerido. Puede fabricarlas directamente en secuencia o recogerlas del almacén siguiendo ese orden (pick/pack to sequence). Cada pieza se etiqueta o identifica para asegurar su correspondencia con el vehículo asignado y su posición en la secuencia.

4. Entrega JIS sincronizada

Las piezas se envían al OEM justo a tiempo y manteniendo el orden de secuencia durante todo el transporte. Al estar el proveedor normalmente muy cerca (incluso en un supplier park), el tiempo de tránsito es mínimo. Las piezas suelen viajar en contenedores, bastidores o sistemas diseñados específicamente para preservar la secuencia hasta la línea de montaje.

5. Consumo en línea de montaje

Las piezas llegan justo a tiempo y en el orden exacto en que se ensamblan los vehículos. Por ejemplo, si se montan puertas, la puerta roja debe estar lista para el coche rojo, seguida de la azul para el coche azul, y así sucesivamente. Gracias a la secuencia sincronizada, el operario toma directamente la siguiente pieza sin necesidad de verificar ni buscar, lo que agiliza el montaje y elimina errores.

El JIS se aplica sobre todo a piezas con alta personalización, como asientos, paneles, salpicaderos, defensas pintadas o motorizaciones, donde cada vehículo requiere una configuración específica. En cambio, no se utiliza para componentes estándar o de alto volumen, ya que la secuenciación no compensa la complejidad añadida.

También es importante tener en cuenta que el Just-In-Sequence no se aplica exclusivamente entre un proveedor Tier 1 y una OEM. El JIS puede implementarse también de forma interna dentro de una planta OEM, cuando ciertos componentes se fabrican o preparan en la misma instalación siguiendo la secuencia exacta de montaje. En estos casos, las piezas se producen o configuran según el orden de ensamblaje previsto y se entregan en secuencia directa al siguiente punto de consumo del proceso, o bien a la línea final de montaje, sin necesidad de almacenamiento ni reclasificación.

Requisitos técnicos y logísticos para implementar JIS

Lograr un sistema JIS funcional exige cumplir varios requisitos técnicos y operativos fundamentales:

- Secuencia de producción estable: Ya sea entre empresas o dentro de la propia planta, el JIS exige una secuencia de ensamblaje fija durante un periodo definido. Si la producción cambia de orden a última hora, se rompe la lógica del sistema y obliga a rehacer las secuencias.

- Comunicación en tiempo real y sistemas informáticos integrados: La transmisión precisa de la secuencia al área siguiente —ya sea a un proveedor o a un taller interno— debe realizarse mediante sistemas conectados (EDI, MES o plataformas colaborativas). Tecnologías como códigos de barras y RFID permiten verificar que cada pieza corresponde a su posición y vehículo.

- Sincronización de transporte y manejo de material: Las piezas deben moverse sin romper la secuencia, tanto en traslados internos como en entregas externas. Para ello se utilizan transportadores aéreos, carros numerados o bastidores específicos que aseguran un flujo FIFO continuo desde origen hasta el punto de consumo.

- Capacidad de respuesta ante variaciones: Incluso con una planificación sólida, pueden surgir incidencias (retrabajos, piezas defectuosas, desajustes en línea). El sistema JIS debe tener mecanismos para reorganizar la secuencia —ya sea con buffers intermedios, personal dedicado o centros de secuenciación cercanos— y garantizar la continuidad del flujo.

En resumen, el éxito del JIS depende en gran medida de una fuerte infraestructura de planificación y control. La planta debe operar casi como un reloj suizo, con pronósticos fiables, órdenes de producción firmes a corto plazo y sistemas logísticos ágiles. Cualquier eslabón débil (sea un sistema de TI poco robusto, información que no llega a tiempo, o transporte inseguro que desordena las piezas) puede echar por tierra la secuencia.

Automatización y secuencia sin errores

El Just-In-Sequence es una herramienta clave para quienes buscan optimizar costes, reducir tiempos y mejorar la calidad en entornos de fabricación complejos. Su adopción marca la diferencia entre una planta reactiva y una operación altamente eficiente y sincronizada.

En el próximo artículo profundizaremos en un elemento esencial para mantener la secuencia intacta: los transportadores aéreos. Estas soluciones automatizadas permiten entregar cada pieza en el lugar y momento exacto, sin pérdidas de tiempo ni interrupciones.

¿Estás valorando implementar JIS o actualizar tu sistema intralogístico? Habla con nuestro equipo y descubre cómo podemos ayudarte.