Voulez-vous en savoir plus ?

Vous pouvez nous contacter sans compromis et nous pouvons vous informer de tous les détails, des avantages et de tout type d’information complémentaire.

ESYCONVEYOR

Convoyeurs aériens à corde

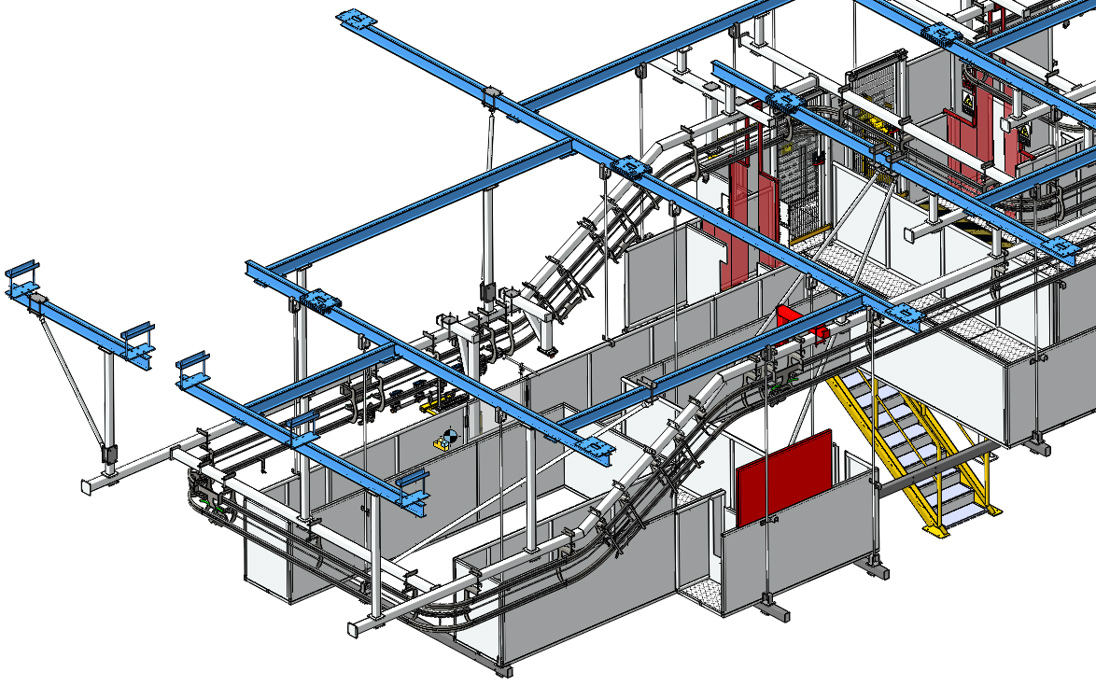

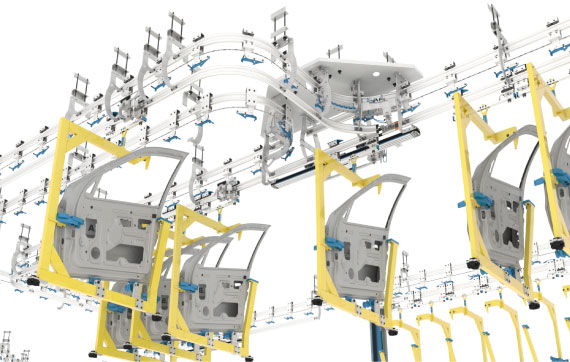

ESYCONVEYOR est un système de transport aérien avec une conception modulaire qui permet des fonctions telles l’utilisation de Bi-rail (Power & Free) ou monorail, entre autres. Quelques-unes des possibilités et des avantages du système:

- L’entraînement par corde sans lubrifiants.

- La possibilité d'adapter le tracé aux besoins du client par des courbes horizontales, verticales ou des élévateurs.

- L'optimisation de l'espace.

Conçu et réalisé en profilés en aluminium, il se compose de tous les éléments nécessaires au contrôle de flux des chariots porte-pièces (stations d'arrêt, élévateurs, aiguillages, transferts), ainsi que du blocage précis des pièces et des unités de chargement pour le déchargement par robot ou manipulateur.

Un système de transporteur aérien robuste

Tous les systèmes Esyconveyor sont entraînés par corde. Son noyau en Kevlar nous permet de créer un système de transport unique, fonctionnant dans des environnements hautement corrosifs tels que les îlots de soudage, avec des flux tendus où l'arrêt n'est pas une option et avec un niveau de maintenance extrêmement bas. Cette corde, en fibre d'aramide, résiste à de hautes températures jusqu'à 400° C et a une résistance 5 fois supérieure à l'acier. Ce type de fibre est surtout utilisé dans les applications nautiques, aérospatiales ou militaires, ainsi que par exemple, dans les gilets pare-balles en raison de sa haute résistance à la casse. Tout cela avec un entretient bas et sans avoir besoin de salir notre usine avec des huiles et des lubrifiants.

Taux de disponibilité de 99,9%

Fiabilité maximale

Système propre

Pas besoin de lubrification ou de graissage

Nous vous aidons à optimiser vos processus

Ce système modulaire, intégré et adaptable est conçu en fonction des besoins de chaque client ,il permet ainsi de transporter et d'accumuler des pièces en FIFO en optimisant la zone de travail.

- Raccourcir les délais de production

- Aidez à réduire les coûts

Vous souhaitez améliorer vos processus de fabrication ?

Caractéristiques générales

- Facilement configurable et reconfigurable.

- Réutilisable.

- Système à faible entretien.

- Système propre, sans l’utilisation de lubrifiants ni d’huiles.

- Système léger en profilés en aluminium.

- Gestion multi-références par RFID ou autres systèmes.

- Gestion des flux parallèles, par exemple, par des aiguillages.

- Possibilité de changement de niveau à l’aide des inflexions ou des élévateurs.

- Système FIFO/PEPS

- Adaptable à la portée souhaitée par notre client (mécanique, électrifiée ou clé en main).

- Respect de l'environnement, suivant les principes d'éco-conception et de durabilité avec des matériaux majoritairement recyclables.

- Adaptable aux normes de chaque usine.

- Études spécifiques de l'unité de charge.

- Très compétitif pour notre gamme de poids

- Structure porteuse raccordée à la charpente du bâtiment ou au sol (portique).

- En constante évolution par notre département R&D, toujours compatible avec les versions précédentes (pas d’obsolescence programmée).

Options

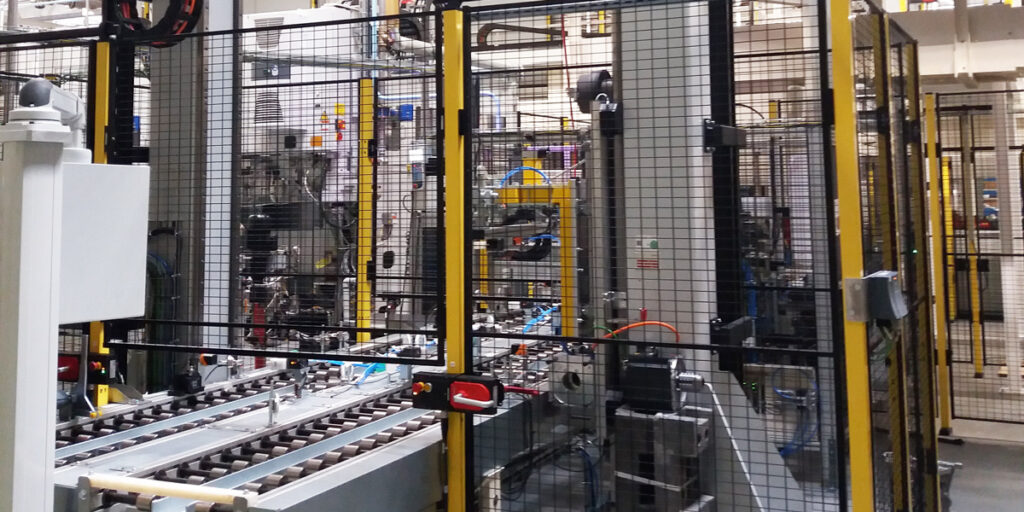

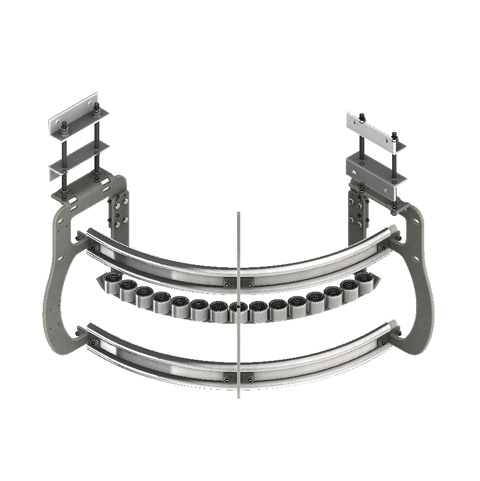

POWER & FREE

Système de transport avec accumulation de pièces, permettant un chargement et un déchargement indépendants, ainsi que la gestion de diverses références et du stock. Il permet également l'incorporation en ligne ou en parallèle, de postes de travail grâce à l'intégration des processus de production dans la fonction de transport et de stockage.

Monorail

Dans un système de transport continu, la charge est transportée conjointement avec le mouvement de la corde : l'arrêt du système de traction implique l'arrêt de tous les éléments transportés. Idéal pour les chargements et les déchargements manuels, même en mode dynamique (vitesse adéquate), il permettait, selon l'application, l'incorporation de systèmes de chargement/déchargement automatiques.

Optimisez votre logistique interne avec nos transporteurs aériens.

Évolutivité

Le système Esyconveyor permet de réaliser des installations de toutes dimensions ou configuration, y compris une éventuelle extension après la mise en service. Le client a la possibilité d’installer de petites boucles dévier les pièces vers un poste opérateur dans le processus de production, par exemple, ou bien des installations plus complexes, avec changements de niveau, gestion multi-références et positionnement des pièces pour le chargement ou le déchargement automatique avec un robot. Nous réalisons des études complètes prenant en compte tous les facteurs de l’installation, tels que la place disponible, la pièce à transporter, la cadence requise, entre outres, pour pouvoir vous proposer la solution la plus appropriée et sur mesure pour notre client.

Éléments fonctionnels

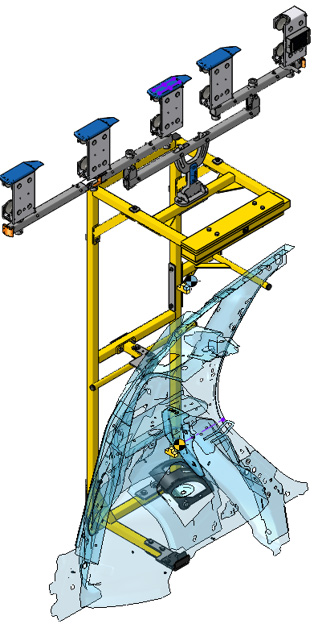

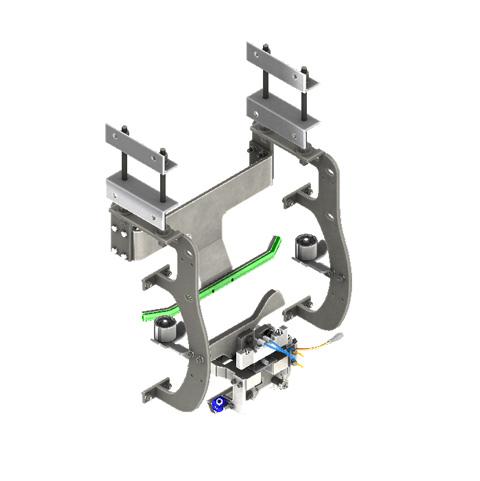

Chariot porte-crochet/balancelle

- Unité de charge Esyconveyor Power & Free

- Disponible en différentes dimensions et sens de circuit (horaire et antihoraire)

Chaîne cinématique

- Les convoyeurs Power & Free, la chaîne cinématique est composée par une corde, des éléments roulants et des crochets de traction qu’entraînent les unités de charge pour leur transport depuis un point A vers un point B, par exemple.

Groupe Moteur

- Transmission du mouvement à la chaîne cinématique.

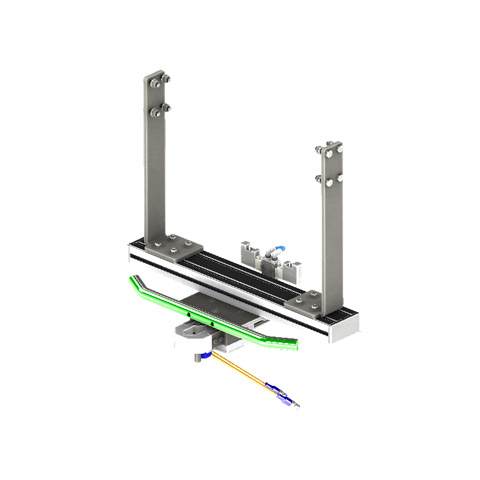

Station d'arrêt

- Contrôle du débit et de l'accumulation des chariots porte crochet/balancelle.

Transfert

- Circuit de bifurcation.

- Transfert de chariot entre deux circuits.

Compensateur de tension

- Guidage de la chaîne cinématique dans les changements de direction du circuit.

Élévateurs

- Transport vertical de la pièce, disponible en différentes configurations, avec bras fixe ou rotatif.

Station de centrage

- Positionnement de l'unité de charge (UDC) dans les stations de chargement / déchargement automatiques.

Inflexion

- Changement de niveau par inclinaison.

Cas réel

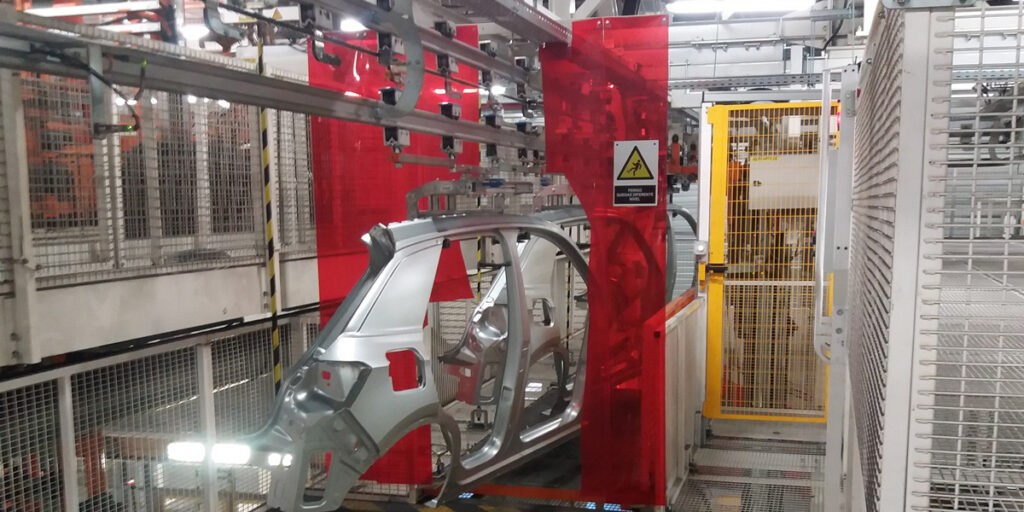

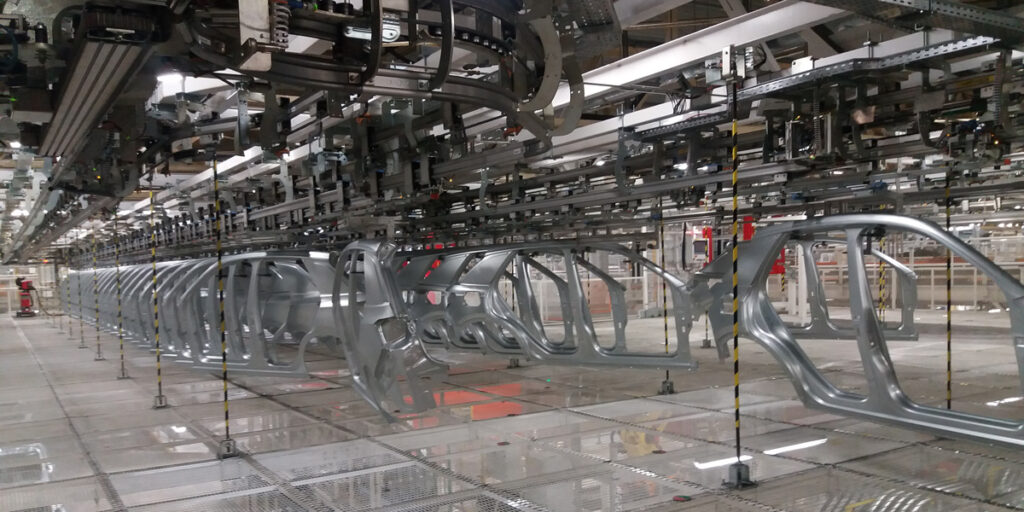

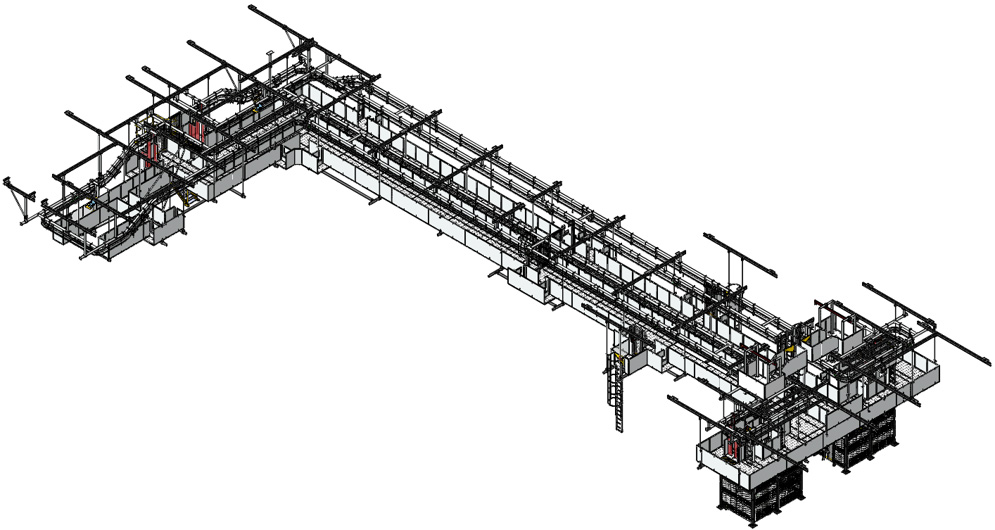

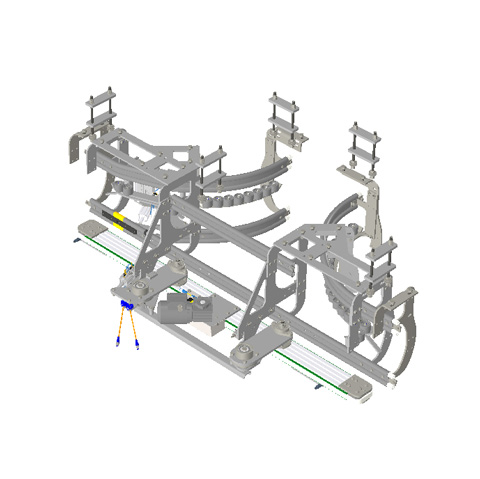

L'OEM situé à Curitiba, au Brésil, nécessite le transport de la partie gauche et droite des pièces « Doublure », dans une usine qui tourne à 3 équipes 7 jours sur 7 et avec une saturation importante des installations à tous les niveaux de l’usine.

Deux Esyconveyors P&F symétriques avec portée clé en main ont été installés. La charge du robot est alimentée directement à partir d’un convoyeur qui, pour éviter d'encombrer un couloir, s'abaisse avec une inflexion à la hauteur de portée du robot et le déchargement est effectué avec des élévateurs qui positionnent la pièce de manière que l'opérateur puisse la récupérer à l'aide d'un manipulateur manuel.

C'était un travail d'ingénierie important avec un assemblage particulièrement complexe, car les deux convoyeurs partagent la plate-forme piétonne et 100% de la structure est fixée à la charpente du bâtiment dans un espace complexe avec de nombreuses installations existantes. De plus, tous les travaux devaient être effectués en équipes de 10 heures pendant la nuit et le week-end, l'usine ne s'arrêtant jamais.

Un seul type de balancelle symétrique a été conçue pour les 4 références différentes qui devaient alimenter la ligne de production en un temps réduit de 49 secondes pour le chargement par robot et 71 secondes pour le déchargement manuel.